热门搜索:

焦油破乳脱水剂动态

电话:

QQ同步微信59642206

如有任何疑问可以微信扫描下方二维码,我们会详细为您解答!

产品功效,从源头解决以下问题:

1 氨水含油高、悬浮物高;

2 焦油沉积引起的蒸氨塔、换热器堵塞;

3 过滤器堵塞、排油、清洗频率高;

4 焦炉桥管喷嘴堵塞;

5 焦油水分高、灰分**标,粘度大;

6 鼓风机出口沉积焦油;

7 焦油收率低;

8 生化废水COD高;

9 煤气中焦油雾含量**标

我们认为通过此化学品增强工艺方案实施并配合现场工艺操作的改善我们可以达到以下目标:

1 氨水更加清洁,更不容易附着在热交换器和蒸氨塔托盘上,显着减少换热器和蒸氨塔清洗频率。

2 焦油水分会下降,喹啉不溶物也会相对减少。

3 焦油粘度下降,更加*在焦油氨水大槽分离,在初冷器壁上沉积的可能性大大降低。

4 更好的喷淋效果和更清洁的初冷器会使初冷器出口温度降低,并有效降低初冷器的热负荷。

5 减少集气总管喷淋系统清洁和集气总管清洁工作量。

焦油破乳脱水剂动态

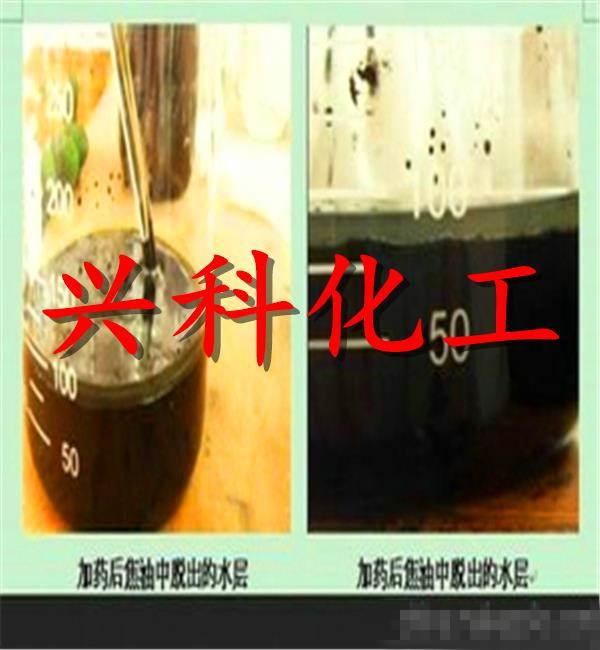

用药剂使焦油脱水是更好的一种办法: 焦油和循环氨水在一种乳化状态进入氨水焦油分离大槽。如果没有其他能够稳定这种乳化状态的溶液导入大槽的话,在大槽里面氨水和焦油可以比较*的分离开来。虽然这种分离可以很快,大槽内依然有一个包含焦油、煤粉、焦炭粉末和氨水的乳化层。如果时间足够长的话,这些物质能够继续分离。因为在实际的操作中不可能会有这么长的停留时间。所以经常地会有一些乳化液中的杂质和氨水一起离开焦油氨水大槽。我公司提供的焦油破乳剂够破坏乳化层中的平衡状态,加强分离效果,从而客户可以得到更加少的乳化层,较大可能的降低夹带进入循环氨水的可能。同时,通往氨水焦油分离大槽的废液也会保持氨水焦油的乳化状态。在这些情况下,我公司的这些化学品都能够帮助减少这种乳化作用。根据废液的不同,可能会需要更多的加药量。 我公司提供的焦油破乳剂同时也是一种优秀的减粘结剂,它会在焦油的表面生成一层膜使得焦油的粘结性大大降低。

焦油破乳脱水剂动态

通过化学品增强工艺方案实施并配合现场工艺操作的改善,我们可以达到以下目标:

可衡量的价值回报:

· 焦油水分会下降,喹啉不溶物也会相对减少;

· 焦油粘度下降;

· 氨水含油及悬浮物降低,品质更加清洁。

· 蒸氨塔及换热器

v 更不容易附着在换热器和蒸氨塔托盘上;

v 显着减少换热器的清洗频率及蒸氨塔的排油频率;

v 能减少清洗换热器和蒸氨塔的费用。

· 初冷器

v 更加*在焦油氨水大槽分离,焦油在初冷器壁上沉积的可能性大大降低;

v 达到更好的喷洒效果,良好的初冷阻力;2m

v 使初冷器煤气出口温度降低,并有效降低初冷器的热负荷;

v 清洗频率延长,清洗成本降低。

· 焦炉喷嘴及集气总管

v 大大降低氨水喷嘴的堵塞, 保持氨水喷淋量,稳定荒煤气的冷却温度;

v 减少喷淋系统清洁和集气总管清洁工作量。

· 压力翻板

v 更加灵活,加强焦炉压力控制,减少煤气泄漏。

· 焦油氨水分离大槽

v 焦油渣产量减少,相应增加焦油产量,减少焦油渣处理成本。

· 相应的能耗降低

v 焦油水分降低,会减少用来保持焦油储存槽温度的蒸汽用量;

v 焦油水分的减少,会减少**级离心机等脱水设备的能源消耗;

v 良好的初冷器出口温度,可得到更低温度的焦炉煤气,气体的体积会减小,跟踪了不同药剂浓度下焦油水分及粘度的变化情况从而能够降低焦炉煤气在排送过程中的能源消耗

1)中国北方某大型钢铁集团公司焦化厂:

1.1氨水中焦油含量由420.7mg/l下降到178.3mg/l,下降率为57.6%;氨水中悬浮物含量由平均1602.1mg/l下降到290.1mg/l,下降率为81.9%;

1.2中间槽的含水率已从平均的7.98%降到4.37%,下降45.2%;焦油贮槽的含水率从平均4.39%降到3.30%,平均下降24.8%。

1.3焦油收率平均提高0.024%,同时焦油产量每月平均增加42.3t;

1.4系统中的油渣等物质也得到大量的清理,下设四大保温材料厂共清出焦油渣200吨左右;

1.5有利于炼焦车间的生产,减少清透集气管频次,提高炉**除尘效果;

1.6有利于脱酚和蒸氨工序生产顺行,带来巨大的环保效益;

1.7由于焦油水分降低,焦油贮槽水量减少,节省蒸汽消耗。

取得的效益

2.1 焦油脱水项目在二回收车间实施提高初冷器的热交换效率,在原有工艺基础上,在循环氨水泵前加入加药泵即可,几乎不产生设备费用,一的成本就是焦油脱水剂,焦油脱水剂的使用量根据焦油产量计算,每月约为650kg,采购成本为8万元/t,支出成本为5.2万元/月。

2.2 焦油产量每月平均增加42.3t,按2800元/t计算,产生经济效益为42.25t×2800元/t=11.9万元/月。

2.3 脱酚管线的堵塞情况大大改善,减少维护费用约20000元/年,减少停产时间,增加酚盐产量约20吨,按4000元/吨元计算,增加效益80000元/年,总计10万元/年。

2.4 由于焦油水分降低,焦油储槽水量减少,节省用于加热这部分水的蒸汽约9.8万元/年。

2.5 全年产生经济效益总和为:(11.9万元—5.2万元)×12+10万元+9.8万元=100.2万元

2)山东某大型煤矿公司焦化厂

焦 炉:7.63

加药前 加药后

焦油水份 49%-50% 9%-12%

焦油粘度 无法监测 12-16

焦油后送量 300m3/天

年创造经济效益1500万元。

3)河北某大型钢铁企业焦化厂

? 在装煤量上升23.4 %的前提下,氨水中的悬浮物不仅没有随之上升反而下降了 54 %。(按平均值计算)

? 试验稳定后氨水中油较高含量为:343ppm,较低为:147ppm,平均为229ppm。在装煤量上升 23.4 %的前提下,但是实际操作上氨水中往往会检测到少量钙的存在(<10ppm)氨水中油的含量不仅没有随之增加反而下降了54.9 %。(按平均值计算)

? 投加药剂后焦油回收率提高了 0.35 %,年创造经济效益1400万元。本产品发往各大省市: